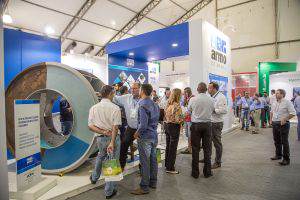

Se tem algo que atrai a atenção de qualquer empresa com visão hoje no Brasil são as tecnologias seguras, que proporcionam redução de custos e benefícios garantidos. A solução desenvolvida pela Armo do Brasil para recuperação de rotores de exaustores por meio de polímeros especiais vem agregar todas essas características, fator que gerou uma grande identificação do setor sucroenergético com a inovação durante uma das maiores feiras do segmento no último mês.

Para Hércules Tchechel, presidente da Armo do Brasil, e responsável pela ideia, a realidade das usinas de açúcar e etanol é que, os rotores de exaustores estão com a vida útil cada vez mais comprometida em função da “massa” gerada pelo acúmulo de resíduos, trazidos muitas vezes, pela colheita mecanizada, aumentando o processo de abrasão, corrosão e desbalanceamento do equipamento. “Com o aumento da colheita mecanizada, muitos resíduos como areia e terra acabam indo para o processo aumentado a abrasão dos equipamentos, que também é agravada pelos gases corrosivos produzidos pela queima de palha e bagaço na cogeração de energia”, explicou. Segundo dados do Instituto de Economia Agrícola (IEA), no ano passado, a colheita mecanizada já correspondia a mais de 84% de toda a cana de açúcar plantada só no Estado de São Paulo.

A tecnologia para proteção e recuperação de rotores de exaustores para caldeiras é uma das grandes apostas da Armo para 2016/2017. A empresa já se consolidou na recuperação de outros equipamentos como bombas e roscas transportadoras, por exemplo. “Foi um desafio levar a tecnologia para os rotores. Exigiu muita pesquisa, testes e investimentos até podermos oferecer uma solução segura, já que, o que se tinha no mercado até então, apresentava uma alta taxa rejeição, porque não conseguia corresponder às expectativas desse mercado”, contou. Um dos investimentos feitos pela Armo foi a aquisição de um jato de granalhas especial, padrão SA3, responsável por abrir a rugosidade e dar ancoragem ao polímero na importante etapa de preparação da peça.

Os polímeros utilizados na recuperação contam com microesferas de zircônia e titânio e possuem característica antiaderente (PTFE), o que permite a autolimpeza do equipamento, sem a necessidade de interromper o processo, acarretando ganhos na produção. Por essa razão, algumas usinas e fabricantes de rotores também estão optando pela proteção de rotores novos. “Já trabalhamos com um grande grupo de usinas que enxergou o custo benefício agregado ao submeter seus rotores novos à tecnologia”, disse Karina Borges, diretora comercial da Armo.

Existe um campo infinito para aplicação deste tipo de revestimento, garante Tchechel. Já revestimos caixas e cones de rotores, pré-evaporadores, dumpers e chaminés. Setores como Papel e Celulose, Mineração e Cítrico já demonstraram interesse pela tecnologia, tanto que a Armo foi procurada recentemente por uma indústria de sucos que possui rotores que precisam ser recuperados e as negociações estão em andamento. Outra empresa interessada foi uma fabricante de facas para colhedora de cana, que também gostaria de aplicar a solução nos componentes agrícolas.

Para saber se o equipamento está apto a passar por esse tratamento, é importante se atentar às características como o diâmetro, velocidade, temperatura em que trabalha e posicionamento, isto é, se está localizado antes ou depois dos lavadores de gases, no caso dos rotores. O tempo médio para recuperação ou proteção da peça fica em torno de 5 a 7 dias e a garantia é de uma safra.

Assessoria de imprensa

Canal Bioenergia Referência em Bioenergia e Agronegócio

Canal Bioenergia Referência em Bioenergia e Agronegócio